氧燃料在氧气和钢之间产生化学反应,温度非常高(约 1,800°F),金属会软化,然后熔化。

等离子利用高温电离气体产生非常热、高能量密度的电弧,可以切割任何导电材料。

氧燃料使氧气与钢之间发生化学反应,反应温度非常高(约 1,800°F),使金属软化,然后熔化。

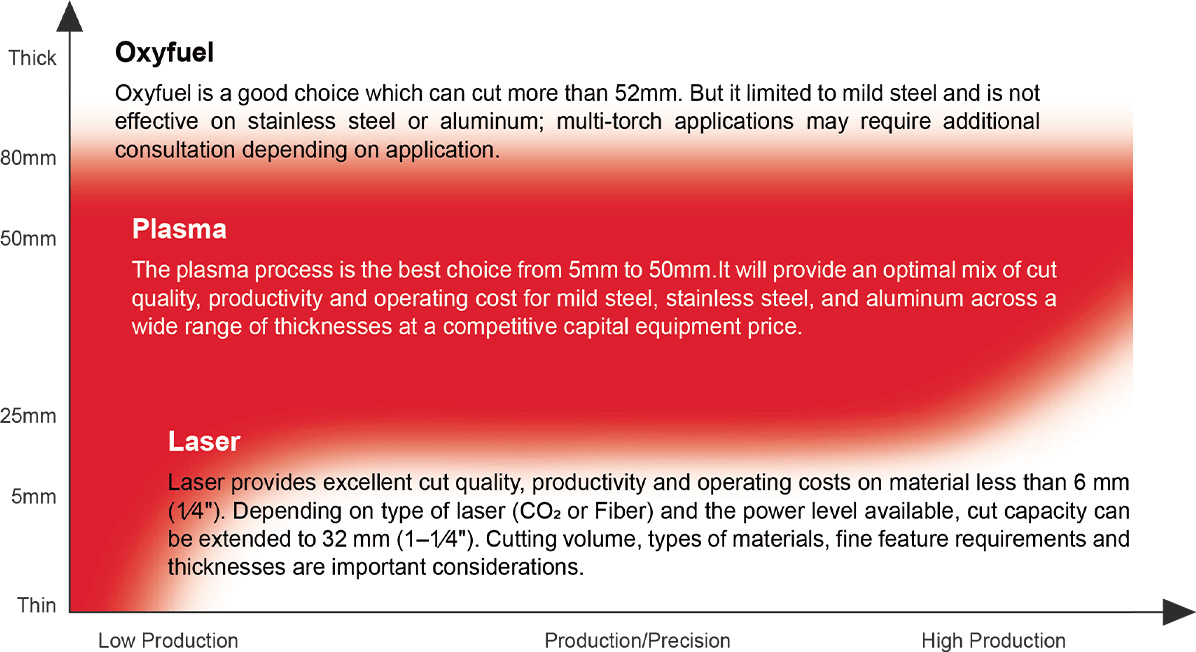

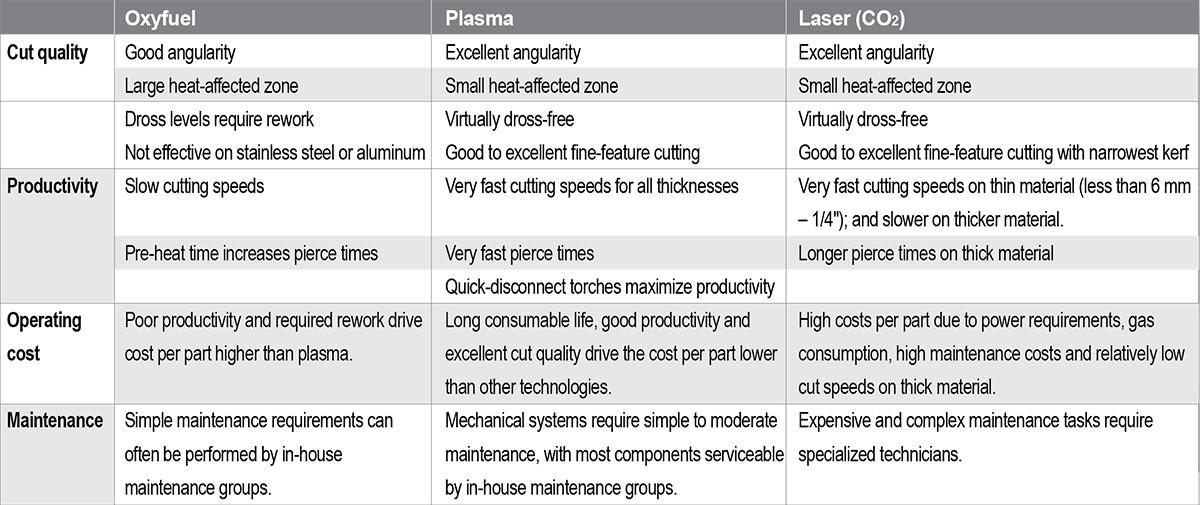

不同的切割应用需要不同级别的切割质量。这可能很重要,因为切割边缘对于成品或产品的买家来说是可见的。在其他情况下,切割质量很重要,因为它会影响下游工艺,例如焊接或喷漆;焊接准备切割将减少焊接准备的需要,简化生产并降低人工成本。有时切割质量不那么重要,操作员可能会选择牺牲切割质量来换取更高的产量。

切割质量由许多因素决定,包括:

· 切割机的运动

· 机器的功率水平是否与被切割材料的厚度相匹配

· 使用哪种气体(或者在水射流的情况下,使用磨料)

· 机器设置和切割耗材是否匹配

对于某些工艺,尤其是氧燃料切割,操作员的技能可能是决定切割质量的最重要变量。其他工艺对操作员技能的依赖程度并不高。

根据以下特性来评估切割的质量:

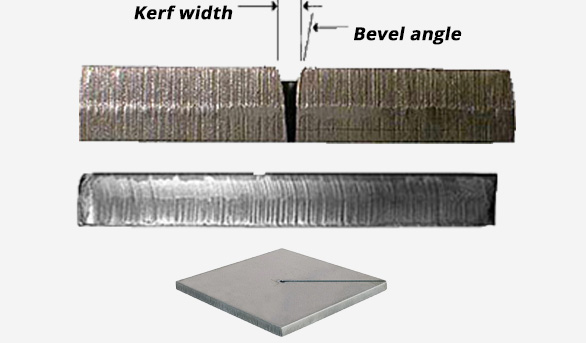

· 角度 – 几乎没有角度的切割被认为是最好的

· 切口或宽度 − 较小的切口宽度可实现更精细的部件细节

· 公差 – 更严格的公差意味着更精确、可重复的切割

· 热影响区的大小 − 较小的区域可以更好地保护金属的完整性,并影响焊接和攻丝等其他工艺的可行性

· 熔渣 – 通常越少越好(熔渣是在切割过程中熔化的金属,并附着在切口边缘)

· 边缘质量 − 表面光滑度

· 割炬高度控制 (THC) 性能

人们经常错误地将生产率仅等同于切割速度。虽然生产率很重要,但还需要考虑其他因素。例如:

· 所需的编程时间

· 在切割机上设置作业所需的时间

· 准备(或预热)切割系统所需的时间

· 机器可接受的切割头数量

· 嵌套软件的效率及其最大化切割时间和减少不必要的切割头运动的能力

· 在系统切割时安全卸载零件的能力

· 在一台机器上执行多个过程的能力 - 例如,切割轮廓,切割内部槽和孔以及斜切

· 集成系统以执行并行任务(例如在横移或 IHS 期间进行预流)可以缩短处理时间

· 研磨等二次操作所需的时间,可以通过提高从切割机上取下的零件的质量来减少或消除这些时间切割机

许多因素都会影响切割系统的整体运行成本:耗材、电力、燃气、维护等。

劳动力成本

劳动力成本也是全球大部分地区运营成本的重要因素;劳动力成本的上升和熟练劳动力的缺乏继续推动对自动化切割解决方案的需求。为了进一步降低运营成本,请考虑采用可以减少或消除以下事项的全自动解决方案:

· 需要在 CNC 上进行编程和设置

· 二次操作,例如焊接准备的研磨

· 需要多台机器执行多个工艺操作,例如切割、标记和斜切

材料利用

材料利用率是影响运营成本的另一个重要因素。虽然在许多情况下,可以通过出售未使用或废料来收回部分成本,但提高材料利用率更为有益,因为这样可以减少浪费。多种因素都会影响材料利用率;最值得注意的是,确定零件嵌套和指导切割运动的 CAD 软件。

计算运营成本时,重要的是不要只计算每小时成本,而要关注每件成本或每英尺成本。为什么?一个每小时运行成本约为 17.96 欧元(20 美元),但每小时仅生产两个零件的系统远不如一个每小时运行成本约为 17.96 欧元(20 美元),但生产 100 个零件的系统效率高。

每个零件的成本=每小时运营成本/生产的零件数量

每英尺成本 = 每小时运营成本/切割英尺数

总成本

更深入的运营成本评估需要了解生产一件成品零件的总成本,包括准备焊接或喷漆零件的下游工序,或仅仅为了美观而对零件进行精加工。当下游工序(以及它们所需的机器时间和人工成本)可以通过改进切割工艺来减少时,每件成品零件的总成本可能会降低。

切割系统中经常被忽视的一个领域是割炬高度控制 (THC) 性能。高性能高度控制能够通过 CNC 或零件程序进行自动化工艺设置,以便:

· 减少或消除常见的设置错误

· 补偿电极磨损以最大程度地延长耗材寿命

· 保持适当的高度以获得最佳切割角度

· 检测割炬碰撞,保护割炬免受损坏